- 首页

- 我们力皇

- 行业解决方案

-

工程案例

工程案例我们是致力于工业烟气治理产品的研发设计、设备制造、工程总包、施工运营于一体的企业。

-

产品工艺

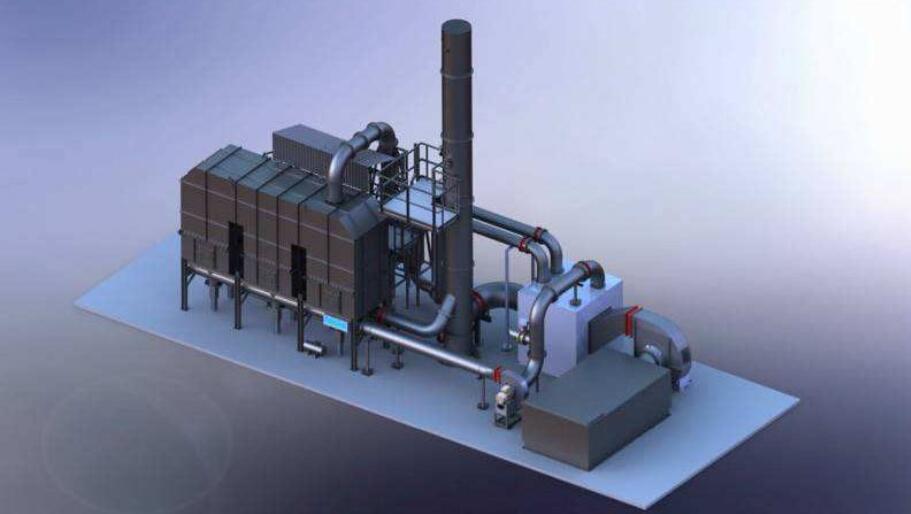

产品工艺我们是致力于工业烟气治理产品的研发设计、设备制造、工程总包、施工运营于一体的企业。

- 技术实力

- 新闻中心

- 联系我们

400-682-0097

世界范围来看,RTO装置在工业中的应用已有近50年历史,一方面积累了许多经验,但另一方面也发现了不少问题,有些已经解决或有待改进。下面列了几点,供参考及交流:

1、烧尽系统。为防止有机废气中夹带的有机物液滴(如油漆)、高沸点碳氢化合物在蓄热体床层冷端的冷凝和积聚,并沉积在蓄热体表面上而造成床层堵塞,许多RTO装置都设有烧尽系统,也称烘炉,即所谓“Bake-out”或“Burn-out"系统。大部分多用部分高混净化气流来在线或定期清除蓄热体中污染物的沉积或结焦。

2、硅氧烷问题。 近年来发现有些VOC废气中含有硅氧烷( Siloxanes ),特别在处理塑料、木材加工、半导体加工、硅橡胶、食品添加剂、洗涤剂、纺织涂层,颜料添加剂生产过程中排放的废气时,均发现有挥发性的有机硅化合物气体。在处理这种含有机硅化合物的废气时,硅在高温下氧化为SiO2呈玻璃态状,它可以使陶瓷矩鞍环结块成团和堵塞蜂窝填料的小孔,从而引起床层压降升高,甚至造成装置不能运转而停工。为此,许多环保公司已开发了各类防止、清除SiO2的RTO装置。例如将废气先在一个燃烧室中燃烧,初步除去SiO2后,再进人RTO装置。也有设想采用移动床,以便在RTO运转过程中可随时冲洗或更换蓄热体。或者在蓄热体上做些技术更新等。

3、腐蚀问题。另一个突出的问题是腐蚀问题,这可能是由于在原料废气中存在腐蚀性气体,而在输送管道中因温度低而冷凝、积聚造成对材料的腐蚀;另一种是处理含氯化烃类的VOCs时因氧化反应而生成HCl和CL2,引起某些部位或排气管道的腐蚀。解决办法是适当提高废气或排气温度,以及采用耐腐蚀的高合金钢材料。此外,含有卤代烃的废气经焚烧后产生二噁英,RTO系统中的废气停留时间及出气的急冷装置是目前的降低二噁英生成量的标配措施。

4、 RTO的改造更新问题。 迄今为止,欧美许多企业的RTO装置有的已运转了30-40年左右,目前国内的RTO国产装置也有运行过大几年的。目前面临更新换代。总的趋势是:在原有设备基础上进行改造,即除了进一步完善自动监控系统外,主要是用蜂窝陶瓷代替原有的陶瓷矩鞍环,借以扩大处理能力和提高热效率,或降低压降来节省风机的电耗;以及在可能的条件下,加一层催化剂来降低操作温度(可能不完全与RCO一致),从而进一步达到节能、减排目的。

其实在我国,除了一些引进装置已配备有机废气的净化设备外,用RTO处理有机废气起步较晚,大致在20世纪末到21世纪初在文献中才开始介绍RTO。2015年后,RTO装置才大规模上马。

因为RTO技术不仅可以处理含有机化合物的废气,而且其蓄热技术也可以用于所有工业炉领域来提高热效率,所以可以预料:RTO不仅只用于挥发性有机化合物污染的净化处理,而且将不断扩大到其他领域。